2階の窓が3つ並んだ部分も梱包から出したサイディングをそのまま施工できた

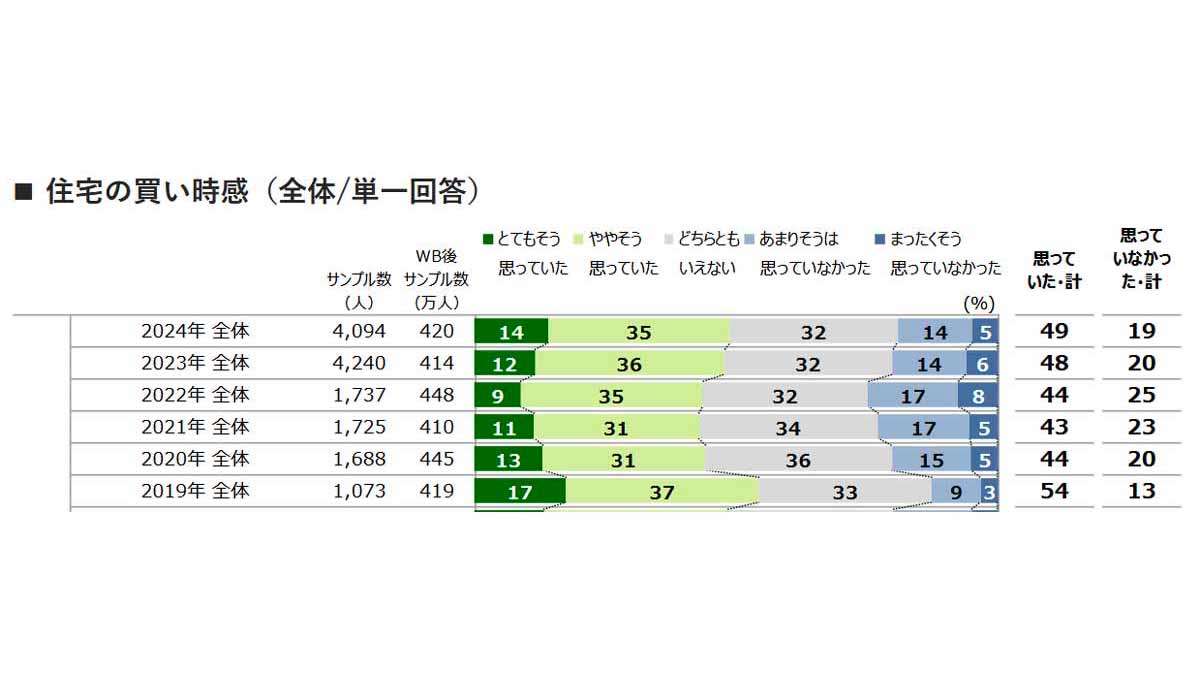

大型パネルの受託製造を行うウッドステーション(千葉県千葉市)が開発した、パネル製造時の情報を利用し、現場採寸を不要とした「サイディングデジタルプレカット」を、静岡県東部で住宅事業を展開するStandard(静岡県沼津市)が、このほど全国で初めて導入した。大型パネルの導入によって回転率を高め、“大工の年収1000万円”を実現した同社だが、サイディング職人の待遇も大工と同レベルまで改善を図る。

窯業系サイディングは、現場で採寸して加工し、施工するのが一般的だ。現場で採寸・加工する場合、7~10人工が必要なうえ、騒音も発生する。廃棄物も現場加工の大きな問題で、納入されたサイディングの約3割が廃棄物と化してしまうという。

プレカットも既に存在しているが、図面と現場に差異があるなどの理由で、現場での採寸が必要になるケースも多い。現場採寸には1日を要し、かつプレカットCADに入力する手間もかかり、ミスも起こる。

対して、ウッドステーションが実現したサイディングデジタルプレカットは「躯体の情報だけでサイディングをプレカットする」のが特徴。大型パネル施工図作成用のソフト・WSパネルに入力された情報(開口部の位置など)を連携させるだけでサイディングを加工できる。

プレカットされたサイディング

人工は現場採寸・加工の5分の1

デジタルプレカットで打ち合わせが必要なのは「目地の位置」だけ。端材から役物も製造でき、歩留まりも高められる。施工も、デジタルプレカットなら現場採寸・加工の約5分の1に当たる2人工で十分という。

バルコニー部分など、・・・・・

この記事は定期購読者限定の記事です。続きは、『新建ハウジング紙面 5月30日号 8面』に掲載しています。

住宅ビジネスに関する情報は「新建ハウジング」で。試読・購読の申し込みはこちら。

![[改訂版]コンクリート構造物の電気防食Q&A](https://www.s-housing.jp/wp-content/uploads/2023/09/db442e89b62f5b22d830d9615e68f2aa.png)