受注増や大工の減少への対策として、北海道内のプレカット事業者らと連携して独自の大型パネル工法開発に取り組んでいる藤城建設(札幌市、藤城英明社長)はこのほど、パネル工法を用いたモデルハウスの建設に着手。2019年12月20日に建て方を行った。いずれはパネル工法による新ブランド立ち上げも視野に入れ、自社が手掛ける新築住宅のうち、パネル工法の比率を5割まで増やしたい考えだ。

プレカット事業者らと連携しパネル製作

同社が新たに建てるモデルハウス「North Land Pride(ノースランドプライド・仮称)」は、間口4間×4.5間、パネルのモジュールは2間と2.5間の2種類だ。壁1面ごとに2枚のパネルで構成され、1棟で合計16枚のパネルを使用する。

同社が新たに建てるモデルハウス「North Land Pride(ノースランドプライド・仮称)」は、間口4間×4.5間、パネルのモジュールは2間と2.5間の2種類だ。壁1面ごとに2枚のパネルで構成され、1棟で合計16枚のパネルを使用する。

今回使用した木材はホワイトウッドだが、基本的にどんな木材でも製作可能。外張り断熱(ネオマフォーム60mm厚)はパネル組み立て時に取り付けるが、充填断熱(グラスウール16K100mm厚)はパネルを施工した後、現場で施工する。接合部はピン接合。

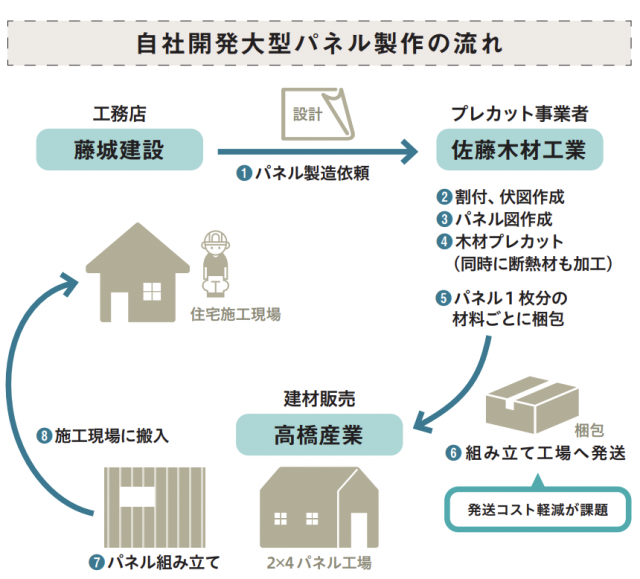

パネル製作の流れは次の通り。まず、同社の設計のパネル割り付けをプレカット事業者の佐藤木材工業(北海道苫小牧市)が考え、伏図を作成。次に、伏図からパネル図を起こし、木材をプレカットする。木材のプレカットと同時に、断熱材もパネルに合わせて加工。加工を終えたら、金物やサッシなど全ての部材をパネル1枚に必要な分ごとにまとめて梱包し、発送する。

部材の組み立てを担当するのは、建材販売の高橋産業(札幌市)。北広島市にある2×4パネル工場に部材を送ってパネルを組み立て、透湿防水シートまで張った状態で現場に搬入する。プレカットやパネル工場には大工がいなかったため、藤城さんは大工2人を工場に派遣し、より現場に即したものにすべく組み立ての指導を行った。今回のモデルハウス事例では、伏図の作成からパネルの組み立てまでに要した期間は2週間ほど。「今後、パネルの仕様が固まれば、1棟分のパネルは10日ほどで造れるようになるだろう」と話すのは、佐藤木材工業専務の佐藤宏樹さんだ。

一方で、この生産体制にはまだ課題もある。材の加工とパネルの組み立てそれぞれを別の事業者が行っているため、加工した部材を組み立てる工場まで輸送する間に手間が発生してしまう。加工材を梱包するのにも、予想以上の手間と時間がかかったという。

人工削減でコスト増を最小限に

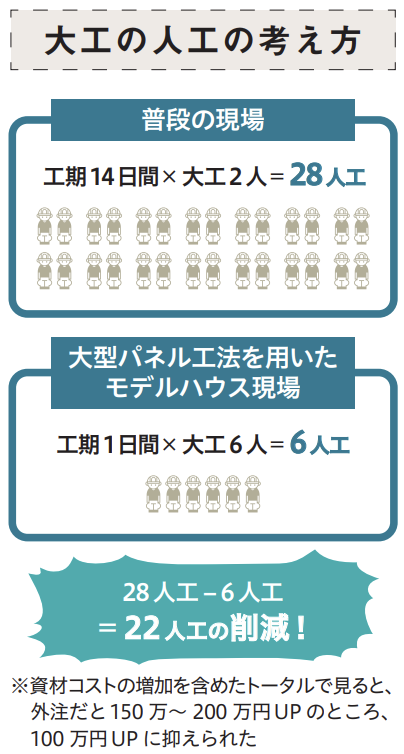

同社は大型パネル工法の導入に際し、当初は製作を外注する方針だった。しかし、見積もりを取ると、1棟あたりのコストアップが150万~200万円に達することが判明した。時を同じくして、新木造住宅技術研究協議会(新住協)の鎌田紀彦代表理事から「自社で開発したほうが良い」と勧められたこともあり、道内企業の「今あるリソース」を組み合わせて開発に取り組んだ。

同社は大型パネル工法の導入に際し、当初は製作を外注する方針だった。しかし、見積もりを取ると、1棟あたりのコストアップが150万~200万円に達することが判明した。時を同じくして、新木造住宅技術研究協議会(新住協)の鎌田紀彦代表理事から「自社で開発したほうが良い」と勧められたこともあり、道内企業の「今あるリソース」を組み合わせて開発に取り組んだ。

大型パネル工法を導入すると、製作にかかる資材や、輸送のコストは増えるが、工期短縮によって人件費は減る。普段の現場では、2人の大工が2週間で躯体をつくるが、今回の現場では、6人の大工が作業し、1日で躯体はほぼ完成に至っている。工期短縮と、人件費の削減を加味すると、結果的に、トータルでは約100万円のコストアップに抑えられた。

自社を中心に、地元の企業で連携してパネルを製作することは、地域経済にとってもメリットをもたらす。「利益が他の地域に流出しないから、地域経済への貢献にもなる」と藤城さん。SDGsへの取り組みとしても、道内企業連携のパネル製作を位置づけている・・・・

【残り1012文字、写真12点】

この記事は定期購読者限定の記事です。続きは、『新建ハウジング別冊・プラスワン1・2月号/大型パネルは業界を変えるか P.22~』(2020年1月30日発行)に掲載しています。

オンラインで続きを読む▽▽▽

【定期購読者様】読者限定サービス

新建ハウジングとは

【こちらの記事もおすすめ】

・災害時も暮らしを守るスマートハウスの仕組みとは?

・【藤城建設】雪国のエネルギー自立は壁付け太陽光で

・【ウッドステーション】大型パネルは地場工務店の武器になる

・大型パネルで高断熱化の課題を解決

住宅ビジネスに関する情報は「新建ハウジング」で。試読・購読の申し込みはこちら。

![[改訂版]コンクリート構造物の電気防食Q&A](https://www.s-housing.jp/wp-content/uploads/2023/09/db442e89b62f5b22d830d9615e68f2aa.png)